緊急対策と恒久対策:改善とキャリアの関係性

キャリア的視点518

こんにちは(^^) キャリアコンサルタントのひだです。今日のテーマは「改善」です。

日本の「改善」は海外では「KAIZEN」と呼ばれるほど質が良いと呼ばれているそうです。モノづくりに対しても評価が高く、品質管理においても高評価を得ているというのです。

その根幹を支えるKAIZENとはどんなものか。そのあたりから話を始めていきましょう。

さぁそれでは、日常に潜むキャリアの種を感じていきましょう。読了時間は4~6分です。

企業における改善活動

改善には大きく分けて2種類あります。

「緊急対策」と「恒久対策」です。その違いは呼び方から想像できると思います。

緊急対策とは、クレームなどを始めとした何らかの問題に対して、火急的速やかに対処することです。

恒久対策とは、その問題が2度と起こらないために、問題の根本から対策を講じることをいいます。

これらは企業においては緊急対策は顧客対応現場で起こり、恒久対策は本部や製作現場で対処するあk達で別のチームが対策にあたることが多いのですが、必要とする期間の違いからそのようになることも関係しているのかもしれませんね。

例えば皆さんが新しいスマートフォンを購入したとしましょう。やっと手元に届いて使用し始めて1週間。いきなりバッテリーが膨張破裂してしまったとしたら。あなたならどうしますか?

- 購入した店舗に持ち込む

- メーカーに問い合わせを掛ける

- 消費者庁に連絡をする

おそらくこのような順番で初動を起こすのではないでしょうか。この1番・2番が緊急対策で対応する顧客対応現場になります。

まずお客様の怪我などの確認から始まり、ひたすらに客様の気持ちに寄り添い、具体的な解決策を提案し承諾をもらう。そんなプロフェッショナルがいる場所です。ひょっとしたらその前に製品をロット単位で回収かもしれません。

次には恒久対策の番です。QC(QualityControl)ストーリーに沿う形で、工場の検査など生産体制を一から確認していきます。バッテリーが問題の可能性は非常に大きいでしょうから、納入先メーカーにも同様に対策を求めるでしょう。

- 問題発生

- 対応テーマの選定

- 現状の把握

- 目標設定

- 要因解析

- 対策の検討と実地

- 考課の確認

- 標準化

- 問題解決

細かい事は割愛しますが、こうして企業は日々問題を自分たちの手で解決していくのです。

労働環境の改善活動

企業は自分たちが作る製品・商品に対する改善活動は得意なのに、なぜか自分たちの働く環境などに対しては改善を後回しにしようとします。気付いていても気付いていない振りでもしている様に迂遠です。

先述のQCストーリーは問題解決の方法を追っています。しかしこれは工業製品の様な画一的な定量的なモノに対して有効な方法なのかもしれません。数字ではなく言語的に表現されることの多い日常業務の様に定性的な部分においては皆さんもよく知るPDCAサイクルがわかり易いのではないでしょうか。

定量的:物事の様子または変化などを数字に直して分析するさまを意味する語。

weblio辞書

定性的:物事の様子または変化などを、数字では表せない「性質」の部分に着目して分析するさまを意味する語

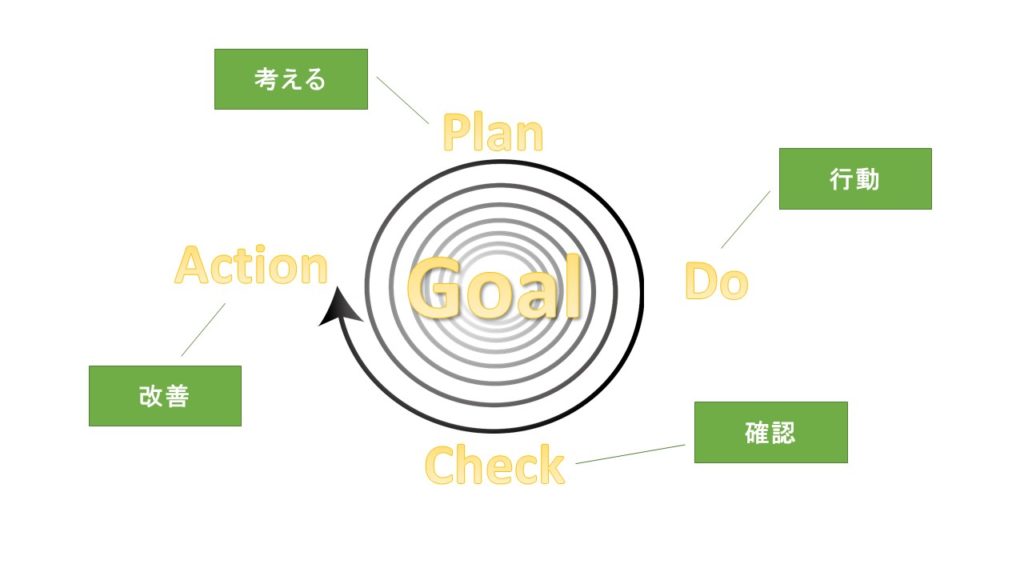

- PLAN:計画(「考える」レベルにまで柔らかくすると日常の改善にも使いやすくなります)

- Do:行動(問題解決までサイクルを回して行動をし続けることが肝要です)

- check:確認(問題に対してどの様に変化したのか、を細かく確認します)

- Action:改善(PDCAの1サイクル毎に改善結果を出します)

このサイクルをゴールであるべき姿になるまで繰り返して行う事が改善であり、途中で辞めてしまっては意味がなくなる場合おあります。また別の問題に発展してしまう事も起こり得るのです。

PDCAサイクルは「改善」の為にまとめられたツールです。定性的な問題に当てはめてみると非常に考えやすいのが特徴なのかもしれません。

私達が自らのキャリアを紡ぐ場所である会社・組織の働く環境を整えるという事は、私たち自身の将来を整えることに繋がります。

しかし現実には、繋がると分かっていないのか、働く環境が劣悪なまま皆さんは働いている人が多いのです。

自分の未来は家族の未来でもあります。一度、労働環境を関係者全員で見直す機会を持ってみませんか?

個人の活性化を組織の活性化に繋げます。